隨著工業4.0和AIOT等顛覆性技術進步的速度,智慧製造概念的實踐,不僅僅是製造業,已在不同產業快速落地。欣興電子處於PCB產業領導製造公司,面對智慧製造趨勢挑戰的同時,更期待把握ICT技術進步的機會,提升工廠的速度力、品質力、成本力、技術力的營運能耐;建構製造生態服務系統提供客戶驚喜的價值。

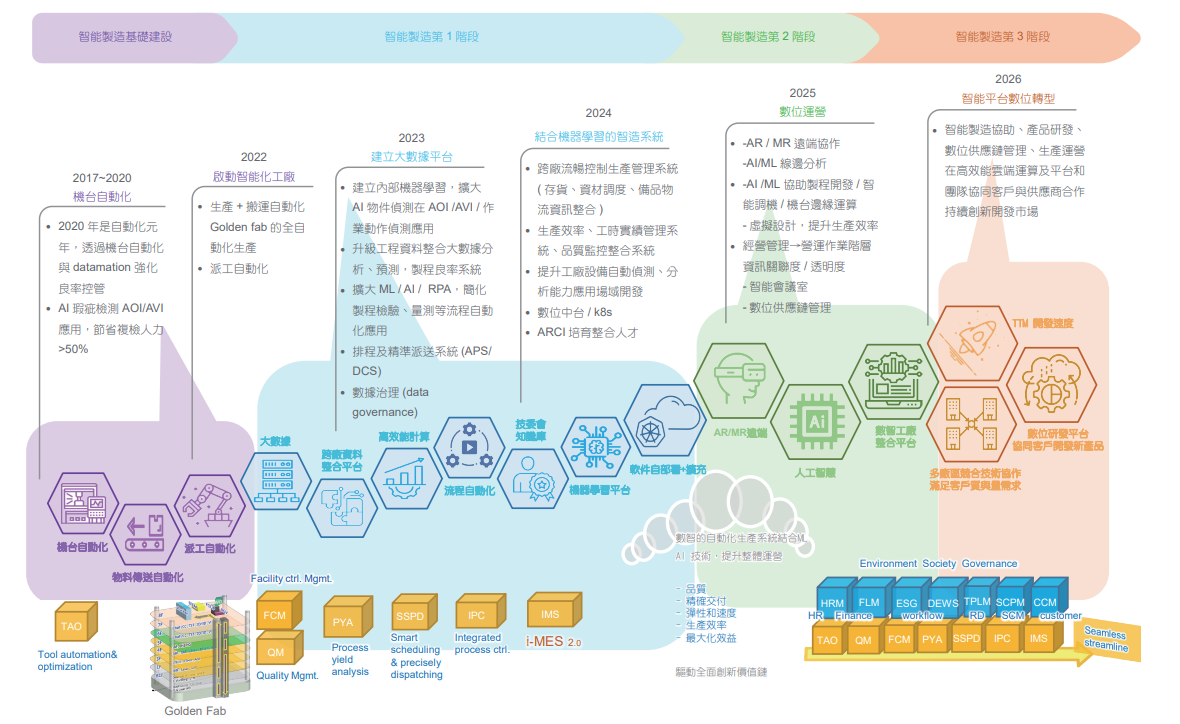

2017年欣興電子參與由政府支持,將軟硬體廠商、PCB製造公司組成,成立PCB智慧製造(A-Team),導入標準通訊協定與共同平台,結合軟硬體廠商、學校研究團隊、研究法人,垂直整合發展解決方案平台,提供PCB製造迎戰智慧製造規劃建議。2020年藉由參與PCB智慧製造(A-Team)的智慧轉型團隊成員為基礎,成立了智慧製造推展組織。從機台聯網開始,到智能化應用工具專案,改善生產工序節省人力與提升品質分析能力開啟進入欣興電子智慧製造元年。

2021年開始擴大AI圖像技術研究團隊,自主開發AI瑕疵檢測技術,導入在AOI/AVI等檢查設備,成功降低複檢人力>50%。同時,將技術水平展開的各工廠,2022年完成7座工廠117部設備的AI模型建置投入量產。依智慧發展藍圖指引下,完成108項智能方案開發,同時平展到18工廠使用。2022年達成AI省人化、效率化階段目標後,智慧製造專責團隊開啟下一階段AI的應用。延伸自主AI圖像技術,擴大應用場域在工作安全、no-code AI平台,提供工廠快速自主性佈建,為全民AI之路邁進。

隨著工廠數量持續擴展,因應跨廠區協同服務、大數據應用等需求,為確保維運系統穩定、效率、安全(資安),啟動進行硬體升級、MES、資訊安全、數據治理(data governance)等等基礎工程優化。同時也見到資料正規化、資料分享的好處,例如透過基礎建置與打破「資料孤島」限制,將多元資料的整合,提供工程師數據分析服務平台,協助快速解析異常原因,5分鐘內即可完成,解決工程師分析的困擾與限制,同時也降低生產效率與品質的衝擊。

欣興電子宣告提升工廠的「速度力」、「品質力」、「成本力」、「技術力」的營運能耐,提供客戶驚喜價值的願景下,導入以SECS通訊協定基礎架構,在桃園地區完成兩座具備生產機台、物料運送、生產排程、派工自動化的示範工廠,並且在2022年進入量產。以Golden fab為基礎,持續導入與更新各項智慧創新方案,實現符合節能、環保的智慧智造工廠。